1 – Nunca tomar a decisão de abrir um órgão com o resultado de apenas uma análise.

A interpretação correta deve ser considerada como um gráfico, onde os pontos do mesmo seriam feitos com os resultados das várias amostras, sem interrupção, no decorrer do período. Assim tem-se um acompanhamento da vida do órgão onde pode se notar a tendência de um problema acentuar-se

2 – Em casos de contaminação de óleo por silício, água , óleo Diesel, etc., deve se paralisar o equipamento imediatamente para a devida correção. Nestes casos basta o resultado de uma análise. Estas contaminações podem aparecer repentinamente no equipamento, devendo, portanto, serem reparadas imediatamente, pois do contrário o órgão trabalhará com óleo contaminado. Como consequência, provocará desgastes anormais nas peças e o futuro aparecimento de contaminação metálica.

Silício + Alumínio + Cromo + Ferro:

3 – Se uma análise de óleo, vier por exemplo, com “Intervir Urgente” em Si, Al, Cr, Fe, etc., deve-se proceder da seguinte maneira: Atuar imediatamente, apenas corrigindo o Silício (eliminar a entrada de poeira).

A presença de outros elementos no resultado do óleo é resultado do silício atuando como abrasivo.

Água e Diesel:

Do mesmo modo se houver contaminação por água e óleo Diesel, aparecendo juntamente com ferro, alumínio Cr, etc., corrigir o problema da água e do óleo Diesel.

Nestes casos, após os devidos reparos(Infiltração de poeira, óleo Diesel e água) deve se colher nova amostra com 50 horas.

4 – É de grande auxílio numa interpretação o conhecimento mais detalhado do funcionamento dos órgãos.

Contaminações externas

5 – Os locais onde operam os equipamentos são uma ferramenta que podem auxiliar numa interpretação correta. É comum em uma mineradora de ferro a contaminação vir acompanhada de Fe (em maior número de p.p.m) e Si, bem como em uma mineração de bauxita os índices podem indicar Al (em maior número de p.p.m) acompanhado de Si.

Ferro + Aluminio + Cromo:

6 – Contaminação por Fe, Al (principalmente), Cr, tudo na mesma análise é provocada por problemas de aquecimento mesmo que a temperatura não atinja a faixa vermelha. Trabalha-se longos períodos em temperatura elevada.

A 1ª providência é lavar o radiador do motor, verificando bem a parte interna do mesmo. É comum lavar o radiador apenas do lado externo da máquina, ficando a face do ;lado do motor muitas vezes bastante obstruída de poeira.

Caso o problema persista com o radiador em perfeitas condições, verificar se o rack da bomba injetora está fora das especificações ou se a máquina tiver coletor de escapamento de pressão constante, verificar a válvula by- pass do turbo compressor (este último para motores turbinados).

Ferro

7 – Desgaste apenas de Ferro pode ser a bomba de óleo lubrificante em casos de motores. Em redutores ou caixas de marcha pode ser as engrenagens.

Alumínio

8 – Problemas com Alumínio normalmente são devidos ao aquecimento do motor e mau funcionamento do turbo compressor.

Caso o turbo não trabalhe corretamente, a admissão de ar será deficiente, provocando uma mistura rica lavando óleo lubrificante das paredes dos cilindros, além de provocar superaquecimento da câmara de combustão devido a pouca lavagem dos gases de descarga que deveriam ser expulsos pelo ar fresco enviado pelo turbo.

Isto provoca superaquecimento elevado sem atingir a faixa vermelha. Entretanto este fato é detectado visualmente com facilidade, bastando examinar os gases de descarga de uma máquina e sua potência (fumaça excessivamente escura, pouca potência, é característica de falha do turbo).

Em sistemas de conversor de torque ou acoplamentos hidrodinâmicos a presença de alumínio (Al) indica desgaste das pás ou carcaça. Mesmo que o seu fabricante diga que este componente é livre de desgaste, não é verdade, pois os rolamentos podem desgastar e gerar folgas. Estas folgas em excesso fazem o eixo “descer” e as pás (Rotor / turbina) podem estar esbarrando na carcaça.

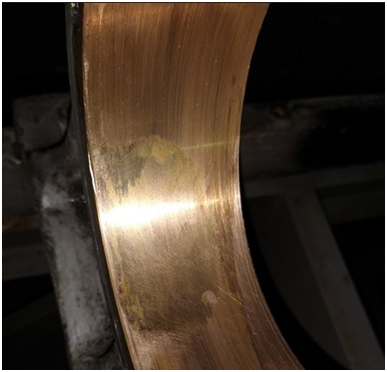

Cobre + Ferro:

9 – Dar partida com o motor frio em rotações elevadas, máquina com óleo superaquecido e com carga pesada, e máquina iniciando trabalho com motor ainda fora da temperatura normal, provocam desgaste de Cu e Fe.

10 – A decisão de abrir um componente deve ser tomada após a segunda análise de “intervir urgente”. Como por exemplo: podemos ter uma troca de óleo bastante atrasada de uma máquina em serviço pesado. A partir de um determinado tempo a contaminação metálica do óleo sobe violentamente (principalmente para motores de combustão), não sendo mais proporcional ao número de horas trabalhadas. O laboratório pode sugerir uma redução no período de troca (mesmo que temporário).

Um caso:

Um comando final de trator a partir de 600 horas de trabalho apresentava próximo a faixa limite de “normal” para Fe e na troca do óleo 1000 horas, todos apresentavam “intervir urgente”. Optou se por trocar o óleo com 500 horas de trabalho, evitando contaminações de rolamentos e agravamentos em escala progressiva. As causas do problema eram as condições temporárias de trabalho (patinação excessiva de roda e outras)

Cromo:

11 – Na transmissão ou redutores, a contaminação de Cromo se deve a desgaste de rolamentos, podendo ser seguida por Fe. Se houver indicação de Silício, deve-se trocar imediatamente o respiro. Em locais de grande quantidade de poeira (mineração, fabrica de cimentos, etc… ) deve se trocar o respiro juntamente com a troca de óleo.

Cobre:

12 – Em sistemas de transmissões (caixa de marchas) se as pressões estiverem corretas e persistir o aparecimento de Cobre (Cu), deve se abrir e trocar os discos devido a patinação dos mesmos.

A presença de Cu em qualquer sistema indica desgaste das buchas (latão, ou bronze como alguns a chamam).

Já em sistemas hidráulicos pode ser partes da bomba (buchas e placas) ou desgaste das tubulações de cobre. Determinados aditivos podem “corroer” as tubulações hidráulicas de cobre.

Silício + Alumínio

Altas concentrações dos elementos Silício + Alumínio indicam uma contaminação externa por poeira. Logo, é onde as intervenções deverão ser direcionadas a fim de analisar as condições das vedações e dos filtros de ar. Notamos que o elemento Alumínio está nos grupos de elementos de desgaste e contaminação, o que pode gerar dúvidas na sua identificação em casos de anormalidades. Mas com objetivo de orientar os clientes, a Oilcheck criou uma simples regra de identificação:

Quando os resultados de Silício forem maiores do que Alumínio, as intervenções deverão ser direcionadas a causas de contaminação externa.

Análise de vedações, filtros de ar e coletores de admissão. Quando os resultados de Silício forem menores do que Alumínio, as intervenções deverão ser direcionadas a desgaste prematuro dos componentes. E, nesse caso, a inspeção do elemento filtrante é muito importante. Podemos notar que nesse grupo temos Sódio e Potássio. Suas altas concentrações indicam dois tipos de contaminação distintos:

• Contaminação externa: Altas concentrações de Sódio

• Contaminação Interna por líquido arrefecedor: Combinação das altas concentrações de Sódio e Potássio

Enxofre:

O enxofre possui a tendência de corroer metais amarelos, como o cobre presente em buchas e outros componentes. É a corrosividade do cobre,

Alguns elementos geradores:

Alumínio: Espaçadores, calços, arruelas, mancais, pistões de motores alternativos.

Antimônio: Ligas próprias e graxas para mancais

Bário, Magnésio: Aditivos para lubrificante, graxas

Boro: Vedação hidráulica, refrigerantes

Cálcio: Aditivos para lubrificante, graxas e alguns mancais

Cromo: Anel e camisa do pistão, rolamentos

Cobre: Metal dos rolamentos anti fricção, buchas, tubulações hidráulicas

Ferro: Engrenagens, rolamentos, parede dos cilindros, guias das válvulas, balancim, anéis dos pistões, mancais de esferas e de rolos, pistas dos mancais, pinos e porcas de travamentos, carretel de válvulas hidráulicas.

Manganês: Válvulas, bombas, sistemas de exaustão

Níquel: Pás de turbinas, guias metálicas de válvulas, metais de rolamentos.

Silício: Poeira, aditivos antiespumantes.

It’s hard to find experienced people in this particular topic, but you seem like you know what you’re talking

about!

É difícil encontrar pessoas experientes neste tópico específico, mas você parece saber do que está falando!